Fotos de

Introducción detallada

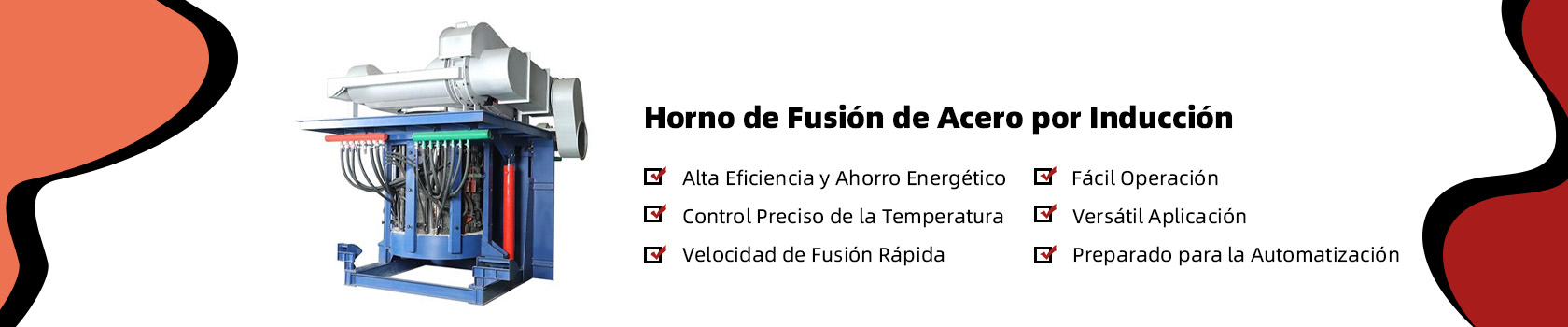

Los hornos de calentamiento por inducción de media frecuencia son herramientas de vanguardia en el ámbito de los procesos de calentamiento industrial y revolucionan la forma en que se calientan y tratan los metales para diversas aplicaciones. Impulsados por tecnología avanzada, estos hornos ofrecen control preciso, alta eficiencia y versatilidad para calentar una amplia gama de piezas de trabajo metálicas.

Cómo funciona

Los hornos de calentamiento por inducción de media frecuencia utilizan inducción electromagnética para generar calor dentro de la pieza de metal. Una corriente alterna de alta frecuencia pasa a través de una bobina de inducción, creando un campo magnético que cambia rápidamente. Este campo induce corrientes eléctricas, conocidas como corrientes parásitas, dentro de la pieza de trabajo, lo que conduce a un calentamiento rápido y uniforme.

Características clave

Calentamiento preciso: estos hornos ofrecen un calentamiento preciso y localizado, lo que permite perfiles de calentamiento controlados y adaptados a requisitos metalúrgicos específicos.

Alta eficiencia: con una mínima pérdida de calor y velocidades de calentamiento rápidas, los hornos de inducción de frecuencia media son altamente eficientes energéticamente, lo que reduce los costos operativos y mejora la productividad.

Versatilidad: Adecuados para una amplia gama de aplicaciones, incluidas forja, fusión, soldadura fuerte y tratamiento térmico, estos hornos ofrecen versatilidad en diversas industrias, como la automotriz, aeroespacial y manufacturera.

Calentamiento uniforme: el proceso de calentamiento por inducción garantiza un calentamiento uniforme en toda la pieza de trabajo, minimizando la variación de temperatura y logrando propiedades metalúrgicas consistentes.

Aplicaciones

Los hornos de calentamiento por inducción de media frecuencia son herramientas versátiles ampliamente utilizadas en diversas industrias para una multitud de aplicaciones. Su capacidad de calentamiento precisa, eficiencia y uniformidad los hacen indispensables para procesos donde el tratamiento térmico controlado es esencial. A continuación se muestran algunas aplicaciones comunes:

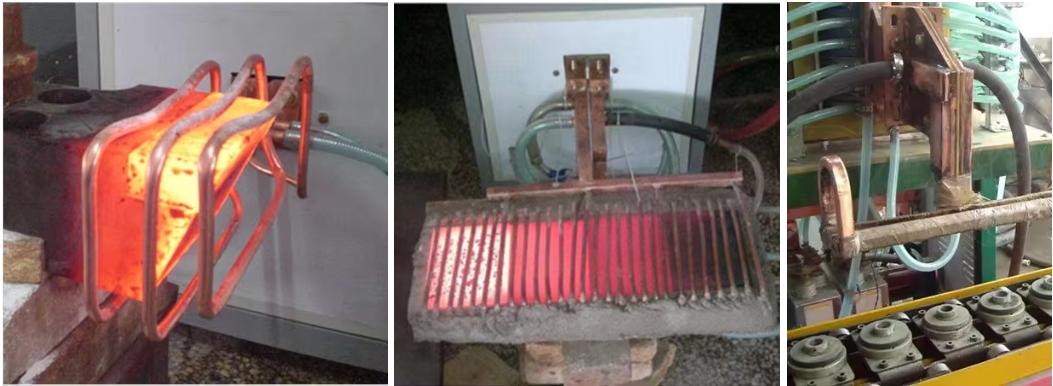

Forja y conformado

Los hornos de calentamiento por inducción de frecuencia media se utilizan en procesos de forja y conformado para calentar palanquillas o lingotes de metal a la temperatura requerida para darles forma y moldear las formas deseadas. Las aplicaciones incluyen la forja de componentes automotrices, engranajes, ejes y herramientas manuales.

Fusión y fundición

Estos hornos se emplean para fundir y colar metales, tanto ferrosos como no ferrosos, en fundiciones y plantas metalúrgicas. Se utilizan en industrias como la automotriz, aeroespacial y metalúrgica para fundir componentes como bloques de motor, culatas, álabes de turbinas y piezas complejas con precisión.

Tratamiento térmico

Los procesos de tratamiento térmico como el recocido, endurecimiento, revenido y enfriamiento son cruciales para mejorar las propiedades mecánicas de los metales. Los hornos de calentamiento por inducción de media frecuencia brindan un control preciso sobre las velocidades y temperaturas de calentamiento, lo que garantiza una distribución uniforme del calor y resultados metalúrgicos consistentes.

Soldadura fuerte y fuerte

Estos hornos se utilizan para aplicaciones de soldadura fuerte y fuerte donde se requiere la unión de componentes metálicos. El calentamiento controlado proporcionado por el calentamiento por inducción de frecuencia media garantiza uniones fuertes y duraderas entre los materiales, lo que los hace adecuados para industrias como la electrónica, la aeroespacial y la fabricación de automóviles.

Endurecimiento de superficies

Los procesos de endurecimiento de superficies, como el endurecimiento por inducción y el endurecimiento por cementación, se emplean para mejorar la resistencia al desgaste y la durabilidad de las superficies metálicas. Los hornos de calentamiento por inducción de frecuencia media se utilizan para calentar selectivamente la superficie de los componentes, seguido de un enfriamiento rápido, lo que da como resultado capas superficiales endurecidas mientras se mantienen las propiedades centrales del material.

Soldadura de tubos y tuberías

El calentamiento por inducción de frecuencia media se utiliza para el precalentamiento y el tratamiento térmico posterior a la soldadura en procesos de soldadura de tubos y tuberías. Ayuda a reducir los defectos de soldadura, mejorar la calidad de la soldadura y aumentar la productividad en industrias como las de petróleo y gas, construcción y fabricación de tuberías.

Recocido y Templado

Los procesos de recocido y templado son esenciales para aliviar las tensiones internas, refinar las estructuras de los granos y lograr las propiedades deseadas del material. Los hornos de calentamiento por inducción de media frecuencia brindan un control preciso sobre las velocidades de calentamiento y enfriamiento, lo que los hace ideales para aplicaciones de recocido y revenido en las industrias del acero, aeroespacial y automotriz.

Soldadura y soldadura fuerte por inducción

Los hornos de calentamiento por inducción de media frecuencia se utilizan en aplicaciones de soldadura fuerte y fuerte para unir componentes metálicos con precisión y eficiencia. Industrias como la electrónica, la aeroespacial y la fabricación de automóviles dependen de la soldadura fuerte por inducción para producir ensamblajes de alta calidad con una mínima distorsión por calor.

¿Por qué elegir hornos de calentamiento por inducción de media frecuencia?

Eficiencia: La reducción de los tiempos de calentamiento y el mínimo desperdicio de energía dan como resultado ahorros de costos y una mayor productividad.

Precisión: el control preciso de los parámetros de calentamiento garantiza resultados consistentes y resultados metalúrgicos de alta calidad.

Versatilidad: Capaces de manejar una amplia gama de tipos, formas y tamaños de metales, lo que los hace adecuados para diversas aplicaciones industriales.

Seguridad: El calentamiento por inducción es un proceso limpio y seguro, que minimiza los riesgos laborales asociados con los métodos de calentamiento tradicionales, como las llamas o la resistencia eléctrica.

Características del dispositivo

Calentamiento rápido: Calentamiento rápido con mínima oxidación y descarburación, bajo consumo de energía y alta eficiencia térmica.

Control digital del sistema: ajuste preciso de los parámetros de potencia, control preciso de la temperatura, calentamiento uniforme de las piezas de trabajo y reducción del daño a los componentes, lo que garantiza un funcionamiento estable del sistema.

Operación de producción simple: operación fácil, manejo de materiales flexible, alto grado de automatización, capacidad de producción en línea y control remoto.

Funciones de protección integral: Equipado con varias protecciones, como temperatura del agua, presión del agua, pérdida de fase, sobretensión, sobrecorriente, limitación de presión, limitación de corriente, corriente constante de sobrecorriente de arranque y arranque suave, lo que garantiza un arranque suave y una protección confiable, así como una velocidad confiable. y funcionamiento estable.

Entrada digital para control inteligente: permite una configuración precisa de parámetros, una salida de potencia constante y un funcionamiento estable del equipo.

Carga de programas estilo menú: operación de programación CNC, ajuste instantáneo sin ajustes repetidos, ahorra tiempo y mano de obra y garantiza una calidad de calentamiento confiable.

Control Remoto IoT: Recogida remota de datos, diagnóstico y mantenimiento online, facilitando el control al cliente y servicio postventa proactivo.

Módulo de control de temperatura independiente: monitoreo independiente en tiempo real, predicción avanzada de temperatura, advertencia oportuna de fallas, lo que reduce la aparición de fallas.

Aislamiento de una tecla: evita la situación en la que no se puede utilizar todo el lote de palanquillas debido a problemas en otros procesos.

Control de temperatura de circuito cerrado en línea: No se descarga material si no se alcanza la temperatura, evitando problemas como pegado, quemado y ennegrecimiento debido a un voltaje inestable.

Nueva eficiencia de calefacción IGBT digital: alto factor de potencia (superior a 0,95), que ahorra entre un 10 y un 20 % de electricidad. Adopta la nueva tecnología de módulo alemán Infineon para aumentar el voltaje de la bobina, reducir la pérdida de línea, mantener una salida de energía constante, mejorar el factor de potencia y lograr objetivos de ahorro de energía, ahorrando entre un 10 y un 20 % de electricidad en comparación con los equipos paralelos tradicionales.

Parámetros técnicos del horno de diatermia serie GTR

| Modelo | Entrada de alimentación | Salida de potencia | |||||

| Línea de entrada Votag (V) 3fases o 6etapas50Hz | EntradaCorriente (A) | Voltaje CC (V) | Corriente continua (A) | MFFrecuencia (KHz) | MFVoltaje (v) | MFPotencia (kilovatios) | |

| GTR-60 | 380 | 100 | 500 | 120 | 1~8 | 750 | 60 |

| GTR-100 | 380 | 160 | 500 | 200 | 1~8 | 750 | 100 |

| GTR-120 | 380 | 200 | 500 | 240 | 1~8 | 750 | 120 |

| GTR-160 | 380 | 260 | 500 | 320 | 1~8 | 750 | 160 |

| GTR-200 | 380 | 330 | 500 | 400 | 1~8 | 750 | 200 |

| GTR-250 | 380 | 410 | 500 | 500 | 1~8 | 750 | 250 |

| GTR-300 | 380 | 490 | 500 | 600 | 0,4~8 | 750 | 300 |

| GTR-400 | 380 | 650 | 500 | 800 | 0,2 ~ 6 | 750 | 400 |

| GTR-500 | 380 | 820 | 500 | 1000 | 0,2 ~ 6 | 750 | 500 |

| GTR-750 | 380 | 1200 | 500 | 1500 | 0,2 ~ 6 | 750 | 750 |

| GTR-750 | 660 | 680 | 890 | 850 | 0,2 ~ 6 | 1300 | 750 |

| GTR-1000 | 380 | 1650 | 500 | 2000 | 0,2 ~ 1 | 750 | 1000 |

| GTR-1000 | 660 | 920 | 890 | 1150 | 0,2 ~ 1 | 1300 | 1000 |

| GTR-1500 | 380 | 2500 | 500 | 3000 | 0,2 ~ 1 | 750 | 1500 |

| GTR-1500 | 660 | 1400 | 890 | 1700 | 0,2 ~ 1 | 1300 | 1500 |

| GTR-2000 | 580 | 2100 | 780 | 2600 | 0,2 ~ 0,5 | 1170 | 2000 |

| GTR-2000 | 660 | 1850 | 880 | 2300 | 0,2 ~ 0,5 | 1300 | 2000 |

Preguntas frecuentes: horno de calentamiento por inducción de media frecuencia

¿Para qué tipos de procesos de fundición es adecuado este horno de fundición de precisión IGBT?

Nuestro horno de fundición de precisión IGBT es adecuado para varios tipos de procesos de fundición, incluidos, entre otros, fundición a presión, fundición en arena y fundición a la cera perdida. Ya sea para fundir componentes automotrices, palas de motores aeroespaciales o carcasas de dispositivos electrónicos, nuestro horno puede satisfacer sus necesidades.

¿Cuánto costo y tiempo implica el mantenimiento y conservación de este equipo?

Nuestro horno de fundición de precisión IGBT está diseñado para un mantenimiento y conservación de bajo costo. Normalmente, es necesaria una limpieza y lubricación periódicas para garantizar el funcionamiento estable del equipo. Proporcionamos manuales de mantenimiento detallados y capacitación para ayudarlo a mantener y cuidar adecuadamente el equipo.

¿Se brinda capacitación para garantizar el uso correcto del equipo?

Sí, brindamos cursos de capacitación integrales que cubren la operación, el mantenimiento y los procedimientos de seguridad de los equipos. Nuestro equipo técnico profesional brindará capacitación detallada para usted y su personal para garantizar el correcto funcionamiento y mantenimiento del equipo.

¿Cuál es la capacidad de producción de este equipo?

Nuestro horno de fundición de precisión IGBT tiene una capacidad de producción eficiente para satisfacer sus necesidades de producción. La capacidad de producción depende de varios factores, incluido el tamaño del producto, los materiales de fundición y los requisitos del proceso. Nuestro equipo de ventas diseñará la mejor solución para usted en función de sus requisitos específicos.

¿Este equipo cumple con las normas internacionales de seguridad?

Sí, nuestro horno de fundición de precisión IGBT cumple con los estándares de seguridad internacionales y ha sido certificado en consecuencia. Nos adherimos estrictamente a las normas y estándares de seguridad para garantizar la seguridad y estabilidad del equipo.

¿Se proporciona servicio postventa y soporte técnico?

Sí, brindamos un servicio postventa integral y soporte técnico. Nuestro equipo técnico profesional está disponible para ayudarle de inmediato con cualquier problema que pueda encontrar. También ofrecemos servicios regulares de inspección y mantenimiento de equipos para garantizar el funcionamiento estable a largo plazo del equipo.